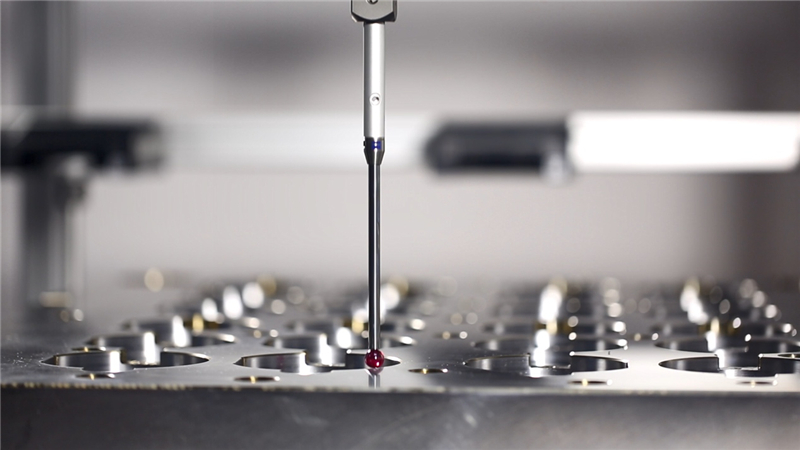

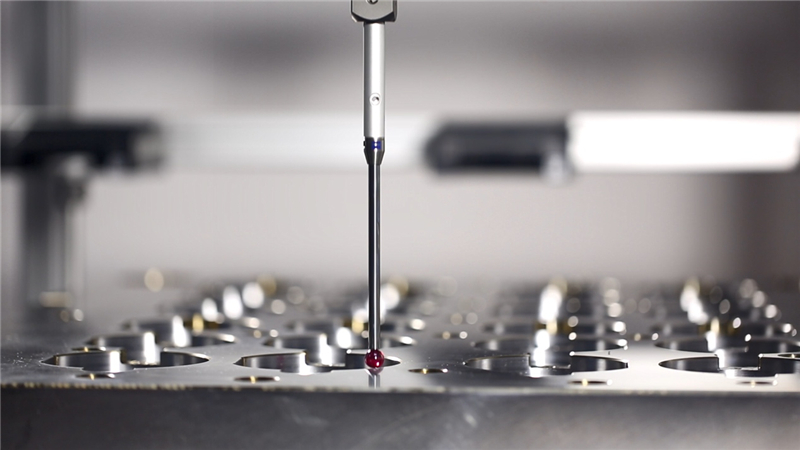

品質管理

オールスタープラストは独自の完璧な生産・管理システムを作り上げています。 各工程において厳しい品質管理を行っております。 プラスチック製品の設計解析・検査から金型の設計可能性調査、材料調達から材料の品質検査、加工まで、ミスを極力回避し、ミスを次工程に波及させないように努めます。金型の組立・設置から金型の試験など、技術の選定・手配から品質検査まで。各工程には相同表と品質検査基準が存在します。 各リンクに欠陥がないことが保証されていれば、納入された金型の品質を維持することができます。

オールスタープラストは独自の完璧な生産・管理システムを作り上げています。 各工程において厳しい品質管理を行っております。 プラスチック製品の設計解析・検査から金型の設計可能性調査、材料調達から材料の品質検査、加工まで、ミスを極力回避し、ミスを次工程に波及させないように努めます。金型の組立・設置から金型の試験など、技術の選定・手配から品質検査まで。各工程には相同表と品質検査基準が存在します。 各リンクに欠陥がないことが保証されていれば、納入された金型の品質を維持することができます。

金型設計の合理性を先取りした精密な解析、最適な加工解析、金型構造の適用など、お客様のご要望に合わせた最適な金型性能と技術仕様を備えたプロフェッショナルなソリューションを提供します。

検査は、金型の強度、金型の流れ解析、金型の取り出し、冷却システム、ガイドシステムの合理性、金型のスペアパーツの仕様の適用、顧客の機械の選択、特別な要件の適用など、多くの側面をカバーします。 これらはすべて、オールスタープラスト金型設計基準に従って検査する必要があります。